Yüksek Sıcaklığa Dayanıklı Aydınlatma Elemanları

Yüksek Isıya Dayanıklı Armatür Nedir?

Yüksek ısıya dayanıklı armatür, adından da anlaşılacağı gibi, aşırı yüksek sıcaklıkların görüldüğü ortamlarda güvenli ve verimli bir şekilde çalışmak üzere özel olarak tasarlanmış aydınlatma ekipmanlarıdır. Bu tür armatürler, standart aydınlatma çözümlerinin deformasyona uğrayacağı, arızalanacağı veya ömrünün kısalacağı koşullarda bile performanslarını sürdürebilmek için belirli malzemelerden üretilir ve özel üretim teknikleriyle bir araya getirilir. Termal yönetim kapasiteleri, sıradan armatürlere göre çok daha gelişmiştir.

Bu armatürlerin tasarımı, yalnızca ısıya karşı dirençli olmakla kalmaz, aynı zamanda bu yüksek sıcaklık altında bile optimum ışık çıkışını, renk stabilitesini ve uzun ömrü korumayı hedefler. Fırınlar, dökümhaneler, cam üretim tesisleri, ağır sanayi alanları ve kazan daireleri gibi ortamlar, yüksek sıcaklığa dayanıklı aydınlatma çözümlerine ihtiyaç duyan başlıca yerlerdir. Bu armatürler, aşırı sıcaklıklara maruz kaldıklarında bile iç bileşenlerini (LED çipler, sürücüler, kablolar) koruyarak arızaların önüne geçer ve bakım maliyetlerini düşürür. Dolayısıyla, bir armatürün yüksek ısıya dayanıklı olması, sadece çevresel faktörlere adaptasyonu değil, aynı zamanda operasyonel güvenilirliği ve sürdürülebilirliği de ifade eder.

Hangi Malzemeler Yüksek Sıcaklıkta Dayanıklıdır?

Isıya dayanıklı armatür üretiminde kullanılan malzemeler, armatürün aşırı sıcaklık koşullarında bile sağlamlığını, elektriksel bütünlüğünü ve optik performansını koruyabilmesi için özenle seçilir. Standart malzemeler yüksek sıcaklıklarda genleşebilir, eriyebilir, kimyasal değişime uğrayabilir veya elektriksel iletkenliklerini kaybedebilir.

Yüksek sıcaklığa dayanıklı armatürlerde sıkça kullanılan malzemeler şunlardır:

- Alüminyum ve Özel Alaşımlar: Alüminyum, mükemmel ısı iletkenliği sayesinde ısının dağıtılmasında kritik rol oynar. Yüksek sıcaklık ortamları için özel olarak formüle edilmiş alüminyum alaşımları, termal genleşme ve deformasyona karşı daha dirençlidir.

- Paslanmaz Çelik: Yüksek sıcaklıklarla birlikte korozyonun da söz konusu olduğu ortamlarda paslanmaz çelik (özellikle 304 veya 316 kalite) tercih edilir. Mekanik dayanıklılığı ve oksidasyona karşı direnci yüksektir.

- Borosilikat Cam: Geleneksel soda-kireç camına göre çok daha yüksek sıcaklıklara dayanıklı ve termal şoka (ani sıcaklık değişimleri) dirençli bir cam türüdür. Armatürlerin ön camlarında veya optik elemanlarında kullanılır.

- Seramik: Elektrik ve ısı yalıtımı özellikleri mükemmeldir. Yüksek sıcaklık armatürlerinde duy, terminal blokları veya termal bariyerler gibi kritik bileşenlerde kullanılır.

- Silikon Bazlı Contalar ve Kablolar: Yüksek sıcaklıklara dayanıklı sızdırmazlık sağlamak için silikon bazlı contalar tercih edilir. Kablolarda da özel silikon veya teflon (PTFE) yalıtımlı iletkenler kullanılır çünkü standart PVC kablolar yüksek sıcaklıkta eriyebilir veya kırılgan hale gelebilir.

- Yüksek Performanslı Termoplastikler: Bazı özel mühendislik termoplastikleri, belirli yüksek sıcaklık uygulamalarında metalin yerine geçebilecek kadar dayanıklılık sunabilir.

Bu malzemelerin kombinasyonu, yüksek ısıya dayanıklı projektör gibi zorlu koşullarda çalışan aydınlatma çözümlerinin uzun ömürlü ve güvenilir olmasını sağlar.

Endüstriyel Ortamlar İçin Uygun Aydınlatma Seçimi

Endüstriyel LED lamba seçimi, fabrika, depo, üretim hattı, fırın veya dökümhane gibi zorlu endüstriyel ortamlarda hem iş güvenliği hem de operasyonel verimlilik açısından kritik öneme sahiptir. Bu ortamlar genellikle yüksek sıcaklık, toz, nem, titreşim ve kimyasallara maruz kalma gibi özel koşullara sahiptir.

Endüstriyel ortamlar için uygun aydınlatma seçimi yapılırken dikkat edilmesi gerekenler:

- Sıcaklık Dayanımı: Ortamın maksimum çalışma sıcaklığına uygun armatürler seçilmelidir. Bu, armatürün termal yönetim sisteminin (ısı emici, sürücü vb.) bu sıcaklıklarda performansını koruyabilmesi anlamına gelir. Pelsan gibi üreticiler, yüksek sıcaklık dayanımına sahip özel endüstriyel armatürler sunar.

- Toz ve Su Geçirmezlik (IP Kodu): Ortamdaki toz ve nem seviyesine göre uygun IP (Ingress Protection) derecesine sahip armatürler seçilmelidir (örneğin IP65, IP66 veya IP67).

- Darbe Dayanımı (IK Kodu): Darbe ve mekanik zorlanmaların olabileceği alanlarda, armatürün IK (Impact Protection) dayanım derecesi yüksek olmalıdır (örneğin IK08, IK10).

- Kimyasal Direnç: Kimyasal buharların veya aşındırıcı maddelerin bulunduğu ortamlarda, armatürün malzemelerinin bu kimyasallara karşı dirençli olduğundan emin olunmalıdır.

- Parlaklık ve Homojenlik: İş güvenliği ve verimlilik için yeterli Lux seviyesi ve homojen bir ışık dağılımı sağlanmalıdır. Göz kamaşmasını (UGR) en aza indiren armatürler tercih edilmelidir.

- Enerji Verimliliği: Uzun çalışma saatleri nedeniyle enerji tüketimi büyük önem taşır. Yüksek verimli LED armatürler, işletme maliyetlerini düşürür.

- Montaj Kolaylığı ve Bakım: Armatürlerin montajının kolay olması ve bakım gereksinimlerinin düşük olması, operasyonel kesintileri azaltır.

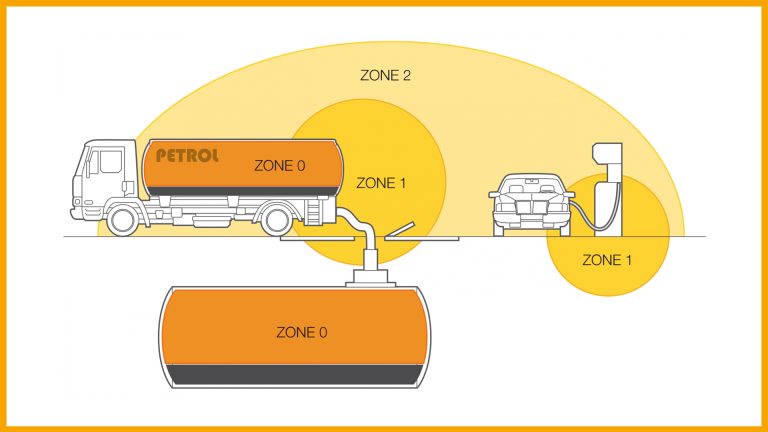

- Sertifikasyonlar: Tehlikeli veya özel ortamlarda, armatürlerin ilgili uluslararası veya ulusal standartlara (ATEX gibi) uygunluk sertifikalarına sahip olması zorunludur.

Doğru yüksek sıcaklığa dayanıklı aydınlatma çözümleriyle, endüstriyel tesislerde hem güvenlik hem de verimlilik önemli ölçüde artırılabilir.

Sıcaklık Dayanımı Testleri ve Sertifikasyon Süreçleri

Aydınlatma armatürlerinin yüksek sıcaklık ortamlarında güvenilirliğini ve performansını garanti altına almak için bir dizi titiz sıcaklık dayanımı testleri ve sertifikasyon süreçleri uygulanır. Bu testler, ürünlerin belirlenmiş standartlara uygun olduğunu ve zorlu koşullar altında bile beklenen ömrü ve performansı sunacağını teyit eder.

Başlıca testler ve süreçler şunlardır:

- Termal Testler (Enclosure Temperature Test): Armatürler, aşırı sıcaklık koşullarına maruz bırakılarak iç bileşenlerinin (LED çipler, sürücü, kapasitörler vb.) sıcaklık artışları ölçülür. Bu testler, kritik bileşenlerin maksimum çalışma sıcaklıklarının aşılmadığını ve termal yönetim sisteminin yeterli olduğunu doğrular.

- Ortam Sıcaklığı Testleri (Ambient Temperature Test): Armatürler, belirlenen bir ortam sıcaklığında (örneğin -20°C ila +50°C veya daha yüksek) çalıştırılır ve ışık çıkışı, güç tüketimi, renk sıcaklığı gibi performans parametreleri izlenir. Bu, ürünün spesifikasyonlarına uygun performans gösterdiğini teyit eder.

- Yaşlandırma Testleri (Accelerated Life Testing): Armatürler, hızlandırılmış koşullar altında (yüksek sıcaklık, yüksek nem vb.) uzun süre çalıştırılarak ömür beklentileri simüle edilir. Bu testler, ürünün tahmini kullanım ömrü boyunca performansını koruyup koruyamayacağına dair bilgi verir.

- Döngüsel Testler (Thermal Cycling): Armatürler, belirli bir sıcaklık aralığında tekrarlı olarak ısıtılıp soğutularak, termal genleşme ve büzülmenin neden olabileceği malzeme yorgunluğu ve bağlantı sorunları test edilir.

- IP (Ingress Protection) Testleri: Toz ve suya karşı koruma seviyesini belirlemek için yapılır. Yüksek sıcaklık ortamlarında genellikle IP65 ve üzeri koruma seviyeleri aranır.

- IK (Impact Protection) Testleri: Mekanik darbelere karşı dayanıklılığı ölçer. Özellikle ağır sanayi ortamlarında önemlidir.

- Yanıcılık Testleri: Armatür malzemelerinin ve bileşenlerinin ateşe karşı davranışları ve yanıcılık seviyeleri test edilir.

Sertifikasyon Süreçleri: Bu testlerin sonucunda, armatürler ilgili ulusal ve uluslararası standart kuruluşları (CE, UL, ENEC, IEC vb.) tarafından onaylanır ve sertifikalandırılır. Örneğin, tehlikeli (patlayıcı atmosferli) ortamlarda kullanılacak armatürler için ATEX sertifikası gibi özel belgeler gereklidir. Pelsan gibi üreticiler, ürünlerinin bu tür sertifikasyonlara sahip olması için önemli yatırımlar yapar ve ürünlerini bağımsız test laboratuvarlarında test ettirir. Bu sertifikalar, kullanıcılara ürünün güvenilirliği ve performansı hakkında güvence verir.

LED Teknolojisinin Sıcaklık Direnci

LED teknolojisinin sıcaklık direnci, geleneksel aydınlatma kaynaklarına kıyasla hem bir avantaj hem de dikkat edilmesi gereken bir faktördür. LED’ler, genel olarak “soğuk ışık” kaynakları olarak bilinse de, aslında içlerinde ısı üreten elektronik bileşenler barındırırlar. Bu ısının etkin bir şekilde yönetilmesi, LED’lerin ömrü ve performansı için kritik öneme sahiptir.

- Isı Üretimi ve Yönetimi: LED çipleri, elektriği ışığa dönüştürürken bir miktar ısı da üretir. Bu ısı, eğer doğru şekilde dağıtılamazsa LED’in jonksiyon sıcaklığını (junction temperature) yükseltir. Yüksek jonksiyon sıcaklığı, LED’in parlaklığını düşürür, renk kaymasına neden olur ve en önemlisi ömrünü kısaltır. Bu nedenle, LED armatürlerde verimli bir ısı emici (genellikle alüminyum) ve termal yönetim sistemi (termal pedler, termal macunlar) hayati öneme sahiptir.

- Ortam Sıcaklığının Etkisi: LED’ler, aşırı yüksek ortam sıcaklıklarına maruz kaldıklarında, kendi iç ısılarını yeterince dağıtamayabilirler. Bu durum, LED çipinin normalden daha yüksek sıcaklıklara ulaşmasına ve performans kaybına yol açabilir. Bu nedenle, yüksek sıcaklığa dayanıklı aydınlatma gerektiren uygulamalar için özel olarak tasarlanmış LED armatürler seçilmelidir. Bu armatürler, daha büyük ve daha verimli ısı emicilere, yüksek sıcaklıkta çalışabilen sürücülere ve termal dayanıklılığı artırılmış diğer bileşenlere sahiptir.

- Sürücülerin Rolü: LED sürücüleri (power supply), LED çiplerine doğru akımı sağlayan elektronik bileşenlerdir. Sürücüler de ısıya karşı hassastır ve yüksek sıcaklıklar arızalanmalarına neden olabilir. Yüksek sıcaklık ortamları için özel olarak tasarlanmış sürücüler, geniş bir çalışma sıcaklığı aralığına sahip bileşenlerle üretilir.

- Avantajlar: Doğru termal yönetimle, LED’ler geleneksel ışık kaynaklarına göre daha uzun ömürlü ve daha kararlı bir performans sunar. Ani sıcaklık değişimlerine karşı da daha dirençli olabilirler. Ayrıca, ışığı doğrudan üretmeleri sayesinde daha az enerji kaybı yaşanır. Pelsan, endüstriyel LED lamba çözümlerinde, LED çiplerinin ve sürücülerinin termal yönetimini optimize ederek, en zorlu koşullarda bile yüksek performans ve uzun ömür sağlamayı hedefler.

Yüksek Sıcaklık Ortamlarında Montaj Önerileri

Yüksek sıcaklık ortamlarında montaj önerileri, aydınlatma sistemlerinin uzun ömürlü, güvenli ve verimli çalışması için kritik öneme sahiptir. Sadece doğru armatürü seçmekle kalmayıp, montajın da bu zorlu koşullara uygun şekilde yapılması gerekmektedir.

- Doğru Armatür Seçimi: Öncelikle, ortamın sürekli maruz kalacağı maksimum sıcaklığa uygun olarak tasarlanmış ısıya dayanıklı armatür seçimi yapılmalıdır. Armatürün belirtilen çalışma sıcaklığı aralığı, ortam sıcaklığı aralığını kapsamalıdır.

- Soğutma ve Hava Akışı: Armatürlerin etrafında yeterli hava akışının sağlanması, ısının dağıtılmasına yardımcı olur. Armatürlerin ısı yayan yüzeylerinin (örneğin ısı emicilerin) engellenmemesi ve yeterli boşluk bırakılması önemlidir. Kapalı veya havasız nişlerden kaçınılmalıdır.

- Isı Yalıtımı: Armatürün monte edildiği yüzey ile armatür arasına ısı yalıtımı sağlayıcı ara katmanlar (örneğin özel ısıya dayanıklı contalar veya montaj plakaları) eklenebilir. Bu, hem armatürün çevresindeki yapıya ısı transferini azaltır hem de armatürün kendisinin aşırı ısınmasını engeller.

- Kablo ve Bağlantı Elemanları: Standart kablolar yüksek sıcaklıklarda eriyebilir veya kırılgan hale gelebilir. Bu nedenle, yüksek sıcaklığa dayanıklı silikon, teflon (PTFE) veya mineral yalıtımlı kablolar kullanılmalıdır. Bağlantı kutuları ve terminaller de ısıya dayanıklı malzemeden olmalı ve sıkıca kapatılmalıdır. Pelsan gibi firmalar, yüksek sıcaklık armatürlerinde bu tür özel kablo ve bağlantı çözümlerini standart olarak sunar.

- Montaj Yüksekliği ve Konumlandırma: Armatürler, ısı kaynaklarından (fırın, kazan vb.) mümkün olduğunca uzak ve daha serin noktalara monte edilmelidir. Eğer bu mümkün değilse, ışın açısı ayarlanabilir yüksek ısıya dayanıklı projektör gibi ürünler kullanarak ışığı hedeflenen alana yönlendirmek, ancak armatürün kendisini daha az ısıya maruz bırakmak denenebilir.

- Mekanik Sabitleme: Yüksek sıcaklık, malzemenin genleşip büzülmesine neden olabilir. Bu durum, montaj noktalarında gevşemelere yol açabilir. Bu nedenle, armatürlerin mekanik olarak sağlam ve ısı genleşmelerine karşı toleranslı sabitleme elemanları ile monte edilmesi önemlidir.

- Periyodik Kontroller: Yüksek sıcaklık ortamlarında çalışan aydınlatma sistemlerinin periyodik olarak kontrol edilmesi, kablo yıpranmaları, bağlantı gevşeklikleri veya deformasyon belirtileri gibi olası sorunların erken tespiti için hayati öneme sahiptir.

Bu öneriler, zorlu endüstriyel koşullarda bile aydınlatma sistemlerinin güvenli, verimli ve uzun ömürlü çalışmasını sağlamak için bir yol haritası sunar.