Ex-Proof Aydınlatma Sistemlerinin Bakımı

Ex-proof (patlamaya dayanıklı) aydınlatma sistemleri; yanıcı gaz, buhar veya toz içeren tehlikeli ortamlarda güvenli, kesintisiz ve standartlara uygun aydınlatma sağlamak için geliştirilmiştir. Bu armatürler, kıvılcım ve aşırı ısı kaynaklı tutuşmayı engelleyen özel muhafazalar, sızdırmaz elemanlar ve güvenlik devreleriyle donatılır. Ancak ürünler ne kadar dayanıklı ve sertifikalı olursa olsun, düzenli bakım ve testler yapılmadığında güvenilirlik düşer, risk artar. Bu nedenle bakım; personel güvenliği, yasal uyumluluk, ekipman ömrü ve işletme sürekliliği açısından vazgeçilmezdir. Aşağıda, ex-proof aydınlatmaların temel bileşenlerinden başlayarak bakım prosedürleri, mevzuat gereklilikleri, periyotlar ve pratik önerileri bir arada bulacaksınız.

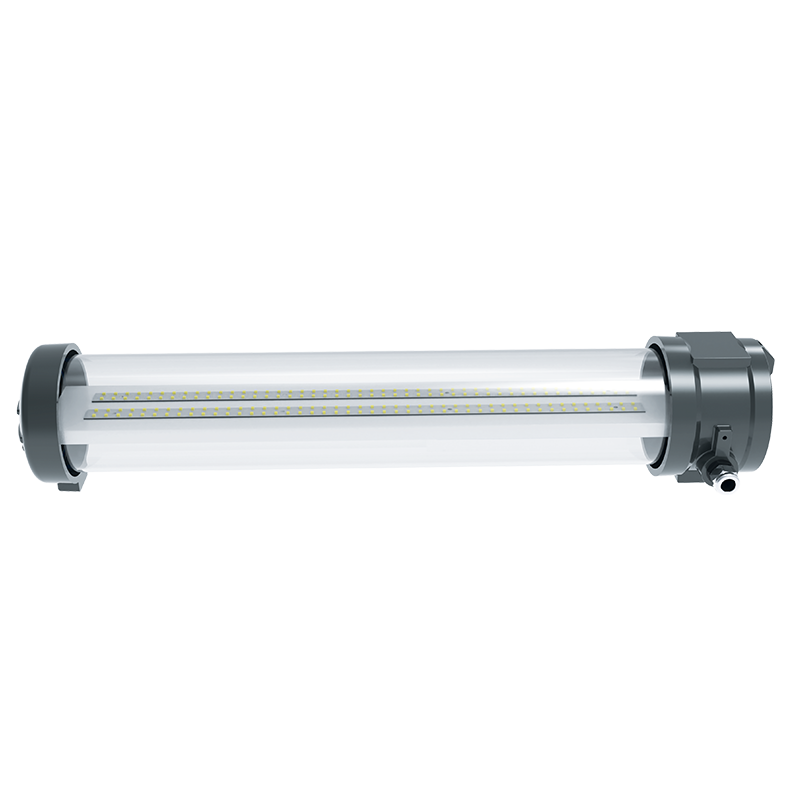

Ex-Proof Aydınlatma Sistemlerinin Temel Bileşenleri

- Koruyucu muhafaza: Döküm alüminyum veya paslanmaz çelik gibi yüksek dayanımlı materyallerden üretilen gövde, olası iç ark veya kıvılcımı ortamdan yalıtarak alevin dışarı sızmasını engeller. Mekanik darbe, titreşim ve zorlu hava koşullarına karşı direnç sağlar; yüzey sıcaklığının tehlikeli sınırlara çıkmaması için ısıl tasarım dikkate alınır.

- Yedek güç kaynağı: Enerji kesintilerinde devreye giren acil durum (batarya/UPS) üniteleri, kaçış yolları ve kritik istasyonların karanlıkta kalmasını önler. Bu ünitelerin periyodik kapasite testleri yapılmazsa acil durumda beklenen aydınlık seviyesi sağlanamayabilir.

- Sızdırmazlık elemanları: O-ring, conta ve kablo rakoru gibi bileşenler; toz, su, buhar ve gaz girişini engeller. Doğru malzeme (ör. EPDM, silikon, viton) seçimi ve uygun torkla sıkma, IP sınıfı performansının sürekliliği için belirleyicidir.

Bu bileşenler bir araya geldiğinde armatür; elektriksel, mekanik ve çevresel riskleri kontrol altında tutan bütünleşik bir güvenlik sistemine dönüşür.

Ex-Proof Aydınlatma Bakım Prosedürleri

Bakım; planlı kontroller, kayıt ve doğrulama adımlarından oluşur. Aşağıdaki prosedürler, arızayı doğmadan yakalamayı ve standarda uygun çalışmayı hedefler.

Görsel Muayene

İlk ve en sık uygulanan adımdır. Gövdede çatlak, darbe, deformasyon; cam/difüzörde kırık veya çizik; etiketlerde silinme; bağlantı elemanlarında gevşeme var mı kontrol edilir. Contalar yaşlanma, sertleşme, yırtılma açısından incelenir. Kablo rakorlarının sızdırmazlık manşetleri, sıkma somunları ve diş uyumu gözden geçirilir. Tespit edilen kusurlar “acil” (emniyet etkileyen) ve “planlı” (performans etkileyen) olarak sınıflandırılır ve aksiyon planına işlenir.

Temizlik

Toz, yağ ve kimyasal birikintiler hem ısı transferini bozar hem de sızdırmazlık yüzeylerinde sorun yaratabilir. Temizlik, yüzeyi çizmeyecek yumuşak bez ve üreticinin önerdiği nötr solüsyonlarla yapılmalı; solvent, aşındırıcı pad ve basınçlı su/kimyasal kullanılmamalıdır. Temizlikten sonra difüzör ve reflektörler optik kayıp açısından kontrol edilir; gerekirse yeniden konumlandırma veya değişim planlanır.

Bağlantı Kontrolleri

Klemens sıkılıkları tork anahtarıyla doğrulanır, gevşek bağlantılar ısınmaya ve arka yol açabileceğinden öncelikli düzeltilir. Topraklama kontinüitesi ölçülür; kablo kılıflarında kesik, ezik, izolasyon zafiyeti var mı bakılır. Korozyon görülen terminal ve iletkenler temizlenir veya değiştirilir. Kablo rakor ölçüsü ile kablo çapı uyumu, yeniden sızdırmazlık için kritik olduğundan kontrol listesine işlenir.

Fonksiyon Testleri

Armatürler nominal beslemede çalıştırılır; ardından acil durum senaryosu simüle edilerek yedek güç kaynağına geçişin gecikme süresi ve aydınlık seviyesi doğrulanır. LED sürücülerin çıkış akımı, lamba arızası algılama (varsa) ve termal koruma fonksiyonları test edilir. Beklenmeyen flicker, gecikme, ses veya sıcaklık artışı kayda alınır ve kök neden analizi başlatılır.

Aydınlatma Seviyesi Ölçümleri

Luxmetre ile çalışma alanları, tehlikeli bölgeler ve kaçış yollarında ölçüm yapılır. Proje veya standartta belirtilen asgari düzeyin (ör. kaçış yollarında uniform ve yeterli aydınlık) altına düşen noktalar için armatür yerleşimi, optik dağılım veya güç revizyonu planlanır. Ölçümler, tarih/konum/sonuç bilgisiyle raporlanır; önceki denetimlerle karşılaştırılarak ışık akısı düşüş trendi izlenir.

Yasal Gereklilikler ve Standartlar

Ex-proof aydınlatmalar; tasarım, montaj, muayene ve bakım açısından ulusal/uluslararası düzenlemelere tabidir. ATEX/IECEx gibi sertifikasyonlar ürünün uygunluğunu; TS/EN/IEC 60079 serisi standartlar ise ekipmanın patlayıcı atmosferlerde nasıl seçileceğini, kurulacağını ve denetleneceğini tarif eder. İşletmeler, tehlikeli bölge sınıflandırmasına (Zone 0/1/2, 20/21/22), gaz/toz gruplarına ve sıcaklık sınıflarına uygun armatür kullanmakla yükümlüdür. Mevzuat; ilk devreye alma öncesi muayene, periyodik kontroller, kayıt tutma ve uygunsuzlukların giderilmesi için süreler belirler. Sertifikasız veya etiket bilgisi eksik ürünler, hem güvenlik hem de hukuki açıdan ciddi risk taşır.

Ex-Proof Aydınlatma Sistemlerinin Bakımı Ne Zaman Yapılmalıdır?

Genel uygulama; yıllık kapsamlı bakım ve ara dönem görsel kontrol şeklindedir. Tozlu, titreşimli, kimyasalın yoğun olduğu veya dış havaya açık alanlarda periyotlar sıklaştırılır (ör. üç veya altı ayda bir ara denetim). Her olay sonrası (arıza, su baskını, darbe, kimyasal sıçrama, yangın, kablo hasarı) acil muayene zorunludur. Acil aydınlatma sistemlerinde batarya kapasite testleri üreticinin önerdiği döngüde yapılır; kapasite düşüşü görülen üniteler planlı duruşta yenilenir. Yeni kurulum/taşınma sonrası ilk kontrol ve referans lux ölçümü alınarak izleme tabanı oluşturulmalıdır.

Sonuç

Ex-proof aydınlatma sistemlerinin bakımı; güvenliğin sürekliliği, yasal uyumluluk ve toplam sahip olma maliyetinin düşürülmesi açısından stratejik bir gerekliliktir. Sağlam bir bakım planı; görsel muayene, temizlik, bağlantı kontrolleri, fonksiyon testleri ve lux ölçümlerini kapsar, bulgular düzenli kayda geçirilir. Doğru yedek parça yönetimi, eğitimli personel ve standartlara bağlılıkla desteklenen bu yaklaşım, arıza riskini azaltır, ekipman ömrünü uzatır ve en önemlisi, tehlikeli ortamlarda çalışanların güvenliğini garanti altına alır.

Blog yazısına kısa bir ara verin: Bu konuyla ilgili ürünlerimize göz atın

Sıkça Sorulan Sorular (SSS)

Ex-proof aydınlatma bakımını kim yapmalı?

Patlayıcı atmosferlerde çalışma ve elektrik güvenliği konusunda yetkin, eğitimli personel veya yetkili servis tarafından yapılmalıdır. Onaysız müdahaleler, sızdırmazlığı ve sertifikasyon geçerliliğini riske atar.

Hangi kayıtlar tutulmalı?

Her armatür için seri/konum bilgisi, yapılan işlemler, ölçüm sonuçları, kullanılan parçalar ve sorumlu teknisyen adı tarihli olarak kaydedilmelidir. Bu kayıtlar denetimlerde ve trend analizinde esastır.

Contalar ne sıklıkla değiştirilmeli?

Tek bir “her yerde geçerli” süre yoktur; ortam sıcaklığı, kimyasal maruziyet ve UV etkisine göre değişir. Görsel muayenede sertleşme/çatlak varsa beklemeden değiştirilmeli, kritik alanlarda üretici tavsiyesi periyodu uygulanmalıdır.

Temizlikte hangi kimyasallar kullanılmamalı?

Aşındırıcı solventler, yüksek pH/çok asidik çözeltiler, basınçlı buhar/jet su ve camı çizebilecek sert pedler kullanılmamalıdır. Üreticinin önerdiği nötr temizleyiciler ve yumuşak bez tercih edilir.

LED’ler uzun ömürlü; yine de aydınlık seviyesi neden düşüyor?

LED’ler zamanla ışık akısı kaybı (lumen depreciation) yaşar; ayrıca difüzör kirlenmesi ve sürücü performans düşüşü aydınlık seviyesini etkiler. Periyodik temizlik ve lux ölçümü bu nedenle önemlidir.

Sertifikasız bir parçayı geçici kullanabilir miyim?

Hayır. Sertifikasız parça, sistemin Ex uygunluğunu bozar; yasal sorumluluk ve güvenlik riski doğurur. Yalnızca üreticinin onayladığı yedek parçalar kullanılmalıdır.

Acil aydınlatma bataryası için iyi uygulama nedir?

Periyodik kapasite testleri, ortam sıcaklığına uygun sınıf seçimi ve ömür sonunda toplu değişim uygulaması önerilir. Kritik kaçış alanlarında yedek ünite bulundurmak operasyonel riski azaltır.